以往的網線輥涂膠痛點就在于:膠水固含量低、溶劑使用量高,對烘箱干燥能力要求高,溶劑殘留指標不易控制等,且需要配合使用高精度的勻膠輥協同工作以消除凹版涂膠輥表面網穴產生的膠點,從而達到復合產品所需的表觀要求。

一、柔版運行原理

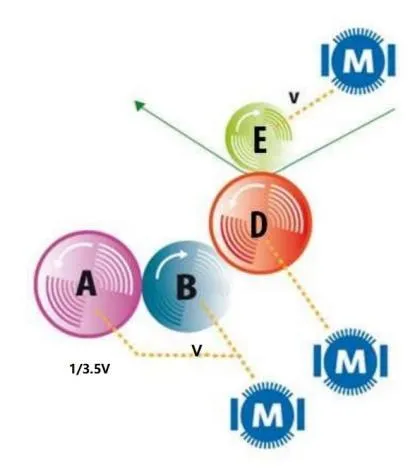

各輥結構圖分析

“A ” :帶有橡膠涂層的計量輥。

“B ” :轉移輥。

“D ” :橡膠套筒的涂布輥(上膠輥)。

“E ” :壓輥

“M ” : 有三個電機組成。

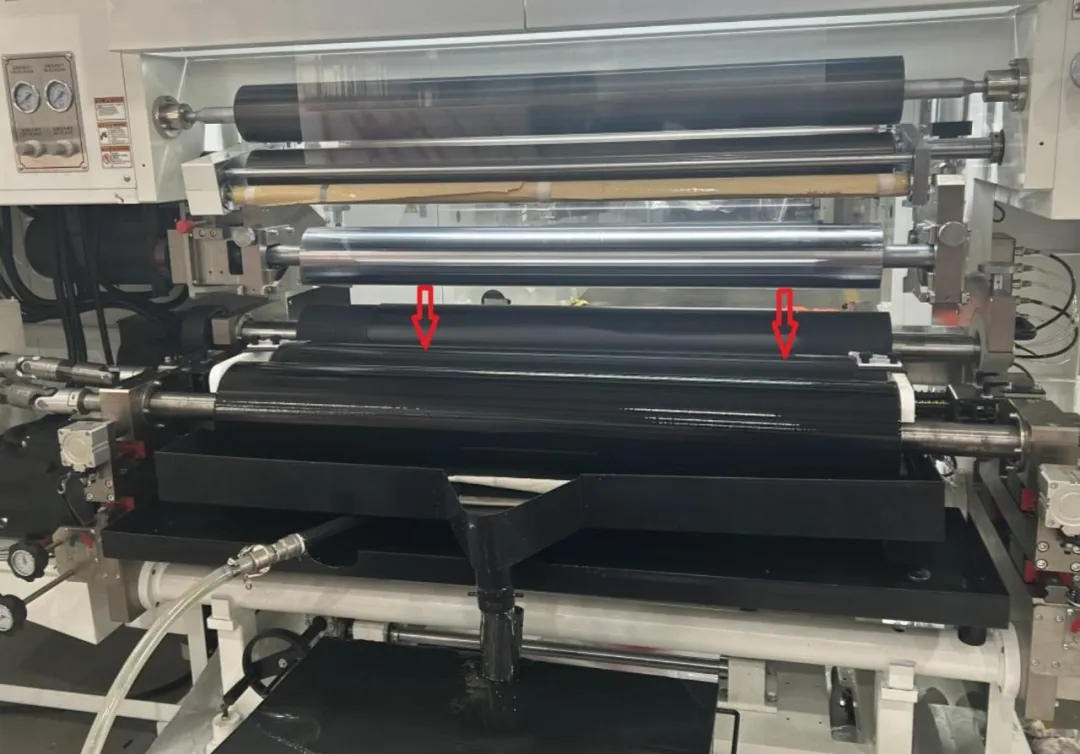

反觀全柔版涂布的方式是輥與輥擠壓轉移涂布上膠,且使用的膠水具有高固含量、低粘度的特性。全柔版涂膠的膠面涂布更均勻,溶劑在薄膜表面經過烘箱干燥后揮發更徹底,能夠以更少的粘合劑、更少的溶劑、更少的浪費和更低的成本達到高質量的復合效果。全柔版涂布操作與無溶劑類似,一開始也需要調整計量輥與轉移輥之間的間隙,測量上膠量。另外由于膠水的特性,我們力達的設備隨機會標配進口的專用粘度控制儀。開機結束后需要注意的是,要做好清洗工作,尤其是轉移輥的清潔。

以我們干式復合常見的PET/AL結構為例,目前客戶網線輥上膠正常運行速度在180-250m/min,上膠量為 3.5-4g/m2,正常一組膠水配比為主劑20kg:固化劑4kg:溶劑28-35kg。反觀使用了全柔版上膠后速度普遍能達到250-300m/min,上膠量為2.8-3 g/m2,膠水配比為主劑20kg:固化劑4kg:溶劑10-15kg。更優異的上膠流平性使膠水用量減少10%~25%,溶劑量可減少至少50%,相應的也大大減少了VOCs的排放。另據哈爾濱博泰、河北上東等軟包客戶長期使用的反饋:其每年可節省的溶劑成本可達100萬元以上。

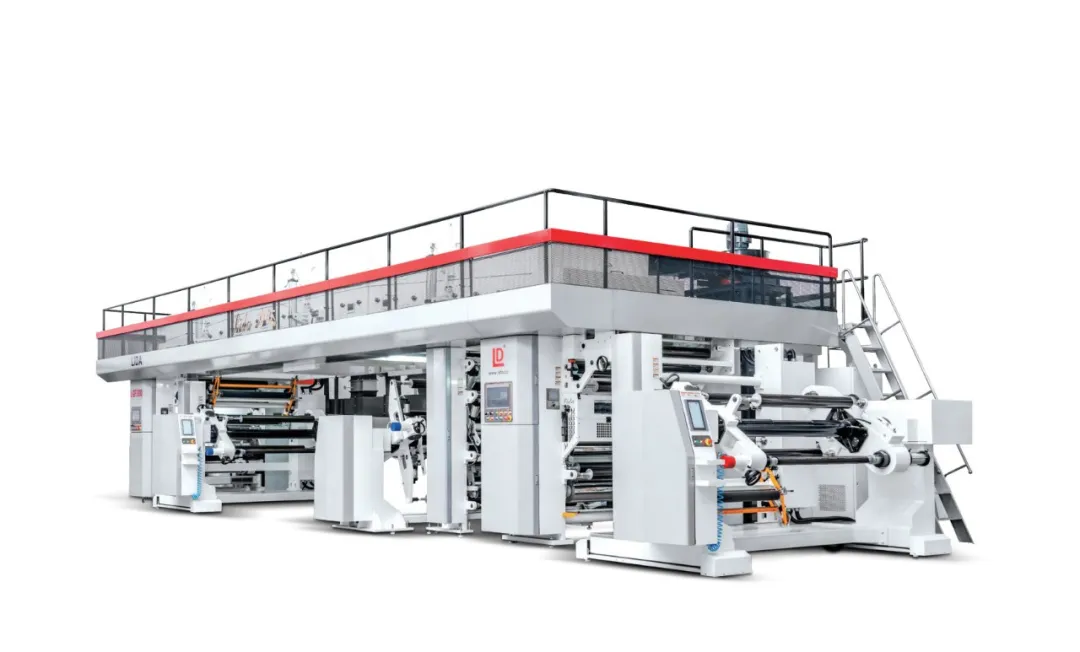

二、力達柔版涂布干復機的特點

江陰力達研發的LGF 300型干式復合機是一款一機多用、適用于各種基材的復合機。客戶可以根據生產工藝需求選配各類型的涂布小車,包括溶劑型和水性干復網線輥小車、全柔版涂布小車(配合高固含量的溶劑型膠水)、定點涂布小車、逆向涂布小車等,這些小車都可以在這臺設備上實現快速切換使用。因此各種基材類型、厚度和卷材組合都能在該機器上有高質量的復合效果,最高復合速度高達300m/min。 具有以下特點:

1、全柔版涂布工藝更適合鋁箔復合。由于鋁箔導熱特性,所需烘干溫度相對較低,當鋁箔作為涂膠基材時,比傳統的塑料膜作為材料進行復合更利于降低能耗。同時,鋁箔不受拉伸影響,與薄膜復合時,在張力釋放后,恢復量基本一致,從而大大減少制袋翻邊的問題。

2、采用全不銹鋼結構烘箱,且導輥采用獨立電機驅動。LGF 300型干式復合機的烘箱中導輥采用獨立電機驅動設計,使走膜張力更精準平穩,為易拉伸材料的復合打下堅實的基礎,可實現優質的卷材傳輸,避免出現基材的破損和劃痕。

全不銹鋼結構烘箱,適合所有類型的膠水,包括水性粘合劑。不銹鋼噴嘴易拆卸,可以進行快速、便捷的維護。烘箱長度為3區共10.8m,最高風速可達50m/s,從而可提供更細致的溫度控制,有助于更有效地揮發溶劑并減少殘留物,加快機器運行速度,強大的烘干能力,更為多種涂膠方式帶來了優勢,具有以下優勢:

①降低溶殘風險:更容易形成階梯式升溫,可以避免復合材料表面出現“假干”現象,提高產品復合表觀質量,降低溶劑殘留風險。

②節能減排:通過獨特的進排風風道設計可降低50%~60%的排風量,大幅提高熱風的循環利用率。特別是客戶通過利用RTO等裝置回收的熱量(通過熱交換結構(如水熱交換器)),可以更多地反饋到干燥過程中,配合直流母線饋電技術整機能耗更是低至15kW/h。

③安全:通過精確科學的溫度和流體力學控制,溶劑的濃度可以始終保持在遠低于安全水平,更安全可靠。

④環保:更有效的溶劑揮發和回收可以減少對環境的影響。減少有害物質的排放,滿足日益嚴格的環保法規要求,同時也降低了企業的環保成本。

3、極低的換卷損耗。LGF 300型干式復合機在最高速放卷換料最大浪費量為0.5m以內,收卷卷底浪費不超過15m,在行業中處于領先水平。

4、智能控制與故障管理。江陰力達在設計中充分考慮了操作的便捷性和智能化,通過先進的控制系統,用戶可以實時查看管理重要工藝參數的狀態,實現精準控制,提升產品質量和生產效率。此外,機器還配備了故障預警和診斷系統,能夠實時監測設備狀態,及時發現并處理潛在問題,確保生產的連續性和穩定性。

三、結語

無論是LGF 300型干式復合機的創新推出,還是對復合技術的進一步創新與升級,都再一次彰顯了江陰力達在軟包裝領域的領先地位和持續創新能力。新機器和新技術將為客戶帶來更高的生產效率、更優質的產品質量和更低的運營成本,助力客戶在競爭激烈的市場中取得成功。